在當今工業4.0和數字化轉型浪潮中,成都大屏數據可視化管理系統、工廠三維虛擬仿真系統以及數字孿生安全監控服務等技術的融合,正重塑現代工廠的運營模式。這些系統不僅提升了生產效率,還增強了安全管理水平。

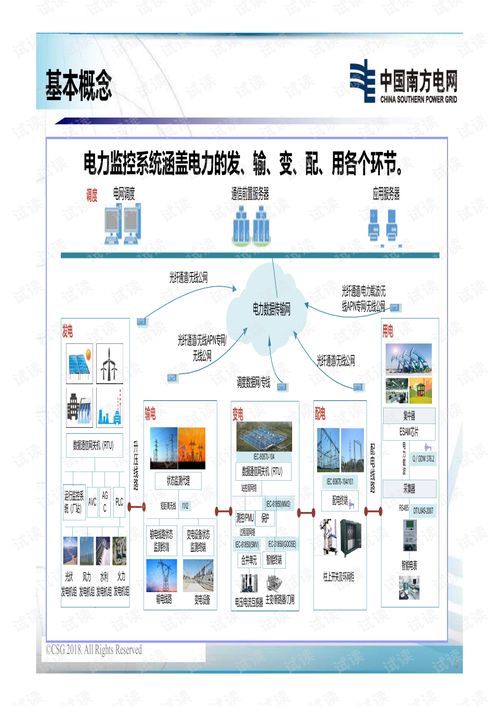

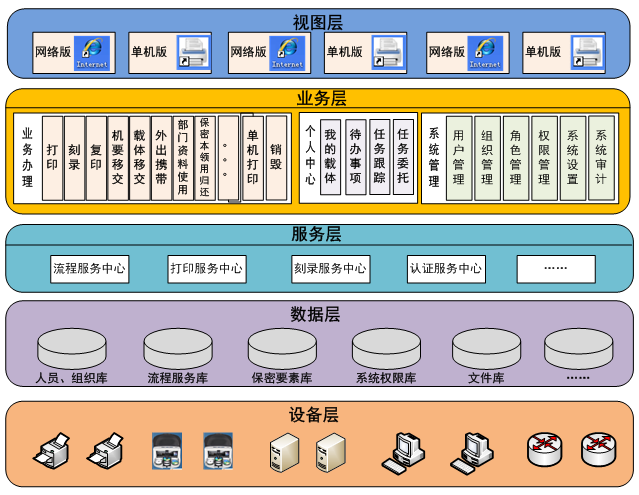

成都大屏數據可視化管理系統通過實時數據采集與處理,將復雜工業數據轉化為直觀的圖形界面,在大屏幕上動態展示。該系統支持多源數據集成,如設備運行狀態、生產指標和環境參數,幫助管理者快速識別異常并做出決策。應用案例表明,它可縮短響應時間達30%,顯著降低人為錯誤。

工廠三維虛擬仿真系統利用3D建模技術構建工廠的數字副本,模擬生產流程、設備布局和人員活動。該系統支持虛擬調試和培訓,允許用戶在無風險環境中測試優化方案,從而減少實際停機時間和成本。例如,在汽車制造業中,仿真系統已用于預測生產線瓶頸,提升整體效率15%以上。

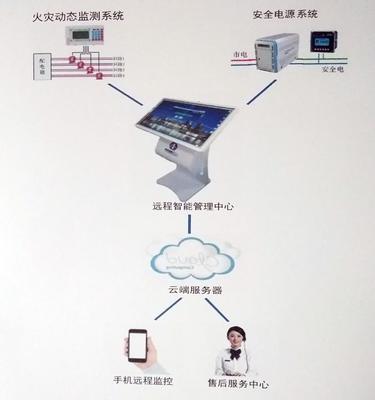

數字孿生技術作為核心,將數據可視化與虛擬仿真無縫整合,創建物理工廠的實時數字鏡像。結合安全系統監控服務,它能夠實時監測設備健康狀況、預測潛在故障,并自動觸發警報或應急措施。例如,通過傳感器數據分析,數字孿生可提前預警機械故障,避免安全事故,保障員工和資產安全。實際應用中,某化工廠采用該系統后,事故率下降了40%。

成都大屏數據可視化管理系統、工廠三維虛擬仿真系統與數字孿生安全監控服務的協同應用,推動了工業智能化的深入發展。隨著AI和物聯網技術的進步,這些系統將更加強大,助力企業實現高效、安全的可持續運營。